滚塑行业在我国存在哪些问题?

同国外滚塑业相比,我国滚塑行业虽然发展势头猛,但总体规模小、技术水平较低,要做大突破三大 ;瓶颈 ;。滚塑油箱有足够大的容积,尽可能地满足散热的要求。

设备

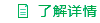

滚塑(rotational moulding)成型是依靠模具高速旋转的离心力,使原料均匀分布在模具内壁,为常压成型,因而制品残余应力低,不会产生翘曲等缺陷,而且模具也可大大简化,从而显著降低(reduce)制造成本,成为生产中型、大型或超大型全封闭与半封闭空心无缝容器竞争(competition)力的方法。

该成型方法的优点是模具简单,成本低廉。它用得较多的是生产大型中空制品,但相应需要较大型生产设备和设计(Design)合理的模具。滚塑成型要保证其在旋转(rotate)过程中模具各部位的受热均匀,这一技术难点恰恰是国产设备与国外设备差距较大的地方。尤其是在一些大型滚塑制品生产过程中,受热不匀往往导致产品局部(part)收缩不同,冲击强度减弱,使成品质量大打折扣。在模具设计方面,尽管滚塑由于压力小而对模具压力要求较低,但为了保证原料(Raw material)良好的流动性,模具设计需要合理简洁,而国内塑料模具设计水平往往难以让人满意。

由于这些原因,我国滚塑(rotational moulding)制品企业的生产(Produce)设备和模具80%以上从国外引进,这加大了我国滚塑制品的生产成本,使滚塑设备成本低的优点难以显现,影响了我国滚塑工艺的应用发展。

原料

与其他成型方法(method)相比,滚塑更适合成(解释:由几个部分合并成一个整体)型无接缝大型塑料制品。滚塑成型使用粉状颗粒原料(Raw material),是粉末塑料成型工艺( technology)中有竞争(competition)力的成型方法。但同时,它对粉料的颗粒大小、表面光洁度都有较高要求,同时要求原料具有较好的流动性和热稳定性。目前90%的滚塑制品是使用滚塑专用聚乙烯原料生产,而国内能生产滚塑专用料的厂商很少,目前主要依靠进口。

目前,全球滚塑用树脂消耗(consume)量已占树脂总产量的8%~9%,而我国不足1%,这表明我国滚塑专用料的增长空间十分巨大。因此,提高滚塑专用料产量,增加产品品种,既是摆在广大石化企业(Enterprise)面前的严峻课题,也是很好的发展机遇。

人才

滚塑成型非常适合生产小批量、多品种、多颜色大型中空塑料制品,如体育用品、公路护栏,用于公园艺术设计的发光球体、船和流动码头、真空(zhēn kōng)清洁器和其他各种有价值的消费品。它属于附加值较高的加工工艺( technology),在当今塑料制品少量多样化发展趋势(trend)下,其发展前景更为看好。

但是,我国滚塑行业专业(Specialty)人才却非常少,与从事注塑、挤出等工艺研究的专业人员相比,从事滚塑工艺研究的人才难寻。目前我国滚塑人才基本都是在各个企业靠自行摸索研究而成长起来的,数量不多,而且滚塑理论研究基本处于空白,这对行业的长远发展是十分不利的。另外,人才的缺乏,也使滚塑行业整体水平难以提高,已经成为我国滚塑业发展的软肋。

发展趋势

滚塑成型技术的研究虽然取得了较大的成绩,但是与注塑、挤出(中空吹塑)成型相比还存在很多不足。滚塑模具厂家由于制作过程中的各个部件都是在高温与旋转的工艺流程下终成型的,不同于那些在重压之下形成的部件,因此滚塑模具不需要像注塑工艺那样还需要经过特别加工才可以经受住重压的考验。滚塑成型的发展趋势主要集中在以下几个方面:

一、是对滚塑(rotational moulding)成型的加热和冷却过程的热传导进行计算机模拟,建立相应的数学模型,用自动化技术(Technology)对各项工艺参数进行(precise)控制(control);

二、是解决制品的翘曲和收缩,消除制品气泡,缩短加工(Processing)周期。滚塑模具厂家由于制作过程中的各个部件都是在高温与旋转的工艺流程下终成型的,不同于那些在重压之下形成的部件,因此滚塑模具不需要像注塑工艺那样还需要经过特别加工才可以经受住重压的考验。近年来,较有效的工艺( technology)改进是选择适当的时间给模内充压(约69kPa),可使加工周期缩短25%,同时气泡大大减少,提高了制品的韧性。此外,向模内通入流动空气,降低(reduce)模具(称号:工业之母)内、外壁与塑料(结构:合成树脂、增塑剂、稳定剂、色料)制品之间的温度梯度,从而在加强冷却的同时减少由温差引起的制品结晶结构的差异而导致的翘曲变形;

三、是开发(develop)新技术、新材料、新装备。