温度是滚塑制品生产过程不可或缺的要素

温度(temperature)是滚塑(rotational moulding)制品生产(Produce)过程不可或缺的要素,尤其加热过程中适当的温度控制(control)无疑是提高产品(Product)质量(Mass)的很主要的手段。滚塑水箱的滚塑制作程序还包括一系列的固有设计思维方式,诸如如何调和侧壁厚度,如何强化外部设置。以聚乙烯为例说明这个问题,聚乙烯的滚塑工艺( technology)过程有一个特殊的现象:在粉末熔融过程中,粉末颗粒之间滞留的空气形成了气泡(gas bubble),随着加热过程的持续,这些气泡又消失了。进一步的研究(research)表明,这些气泡的消失并非由于它们在浮力的作用(role)下移向熔体的自由面,而是因为气泡中的空气逐渐融合在熔融的塑料(结构:合成树脂、增塑剂、稳定剂、色料)熔体中。因此,对于聚乙烯的滚塑制品来说,科学地控制加热过程对消除聚乙烯制品中的气泡,提高产品质(Character)量(Quality)有十分重要的意义。

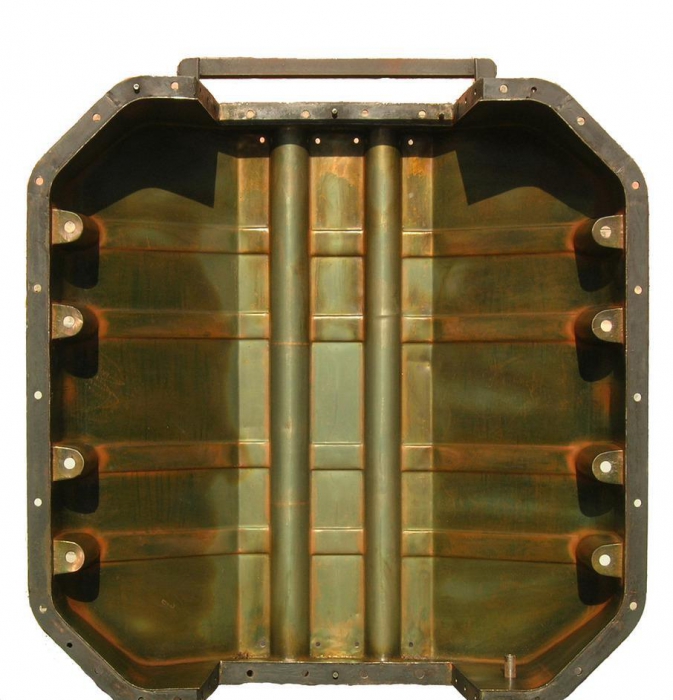

由于滚塑(rotational moulding)制品的加热时间有时会较长,特别是制品壁较厚时,可能(maybe)会持续半小时到一小时以上。滚塑模具成本低 — 同等规格大小的产品,滚塑模具的成本约是吹塑、注塑模具成本的1/3到1/4,适合成型大型塑料制品。滚塑水箱适合于多品种、小批量塑料制品的生产—由于旋转成型用的模具结构简单,价格低廉,因而变换产品十分方便。这时就要求采取措施(指针对问题的解决办法)以防止材料(Material)在加热过程中的热氧(Oxygen)化和材料性能的降低(reduce),通常在聚乙烯塑料(结构:合成树脂、增塑剂、稳定剂、色料)中加入抗氧化(oxidation)(抗氧化自由基)剂可达到预防的目的。但是,当聚乙烯材料被加热到过高的温度(temperature)或加热时间过长时,抗氧化剂并不能防止材料的氧化。当制品厚度较大需要加热较长的时间时,降低加热温度。如果利用提高温(high temperature)度来缩短加热时间,则有可能因气泡(gas bubble)中的空气来不及消失而使气泡保留下来。当聚乙烯塑料被加热到熔融状态时,材料将经历一个从结晶态向熔体转化的过程,这正是聚乙烯颗粒开始熔化(定义:物质由固态变成液态的变化过程)变软时所发生的过程。它首先出现在和模具(称号:工业之母)内壁接触的一层材料,形成一个均匀(jūn yún)的熔融材料层。然后,逐渐向内层扩展,直到全截面完全变成塑料熔体为止。接下来是继续加热使气泡逐渐消失的过程。这一过程的温度控制(control)和时间控制需要调节(adjust)。