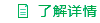

滚塑模具设计制作

滚塑模具设计制作的要求是:表面光洁;结构合理、生产效率(efficiency)高、易于自动化;制造容易、寿命高、成本低;设计符合工艺( technology)需要,经济合理。

滚塑(rotational moulding)模具结构设计和参数(parameter)选择须考虑刚性、导向性、卸料机构、定位方法、间隙大小等因素。滚塑模具厂家由于制作过程中的各个部件都是在高温与旋转的工艺流程下终成型的,不同于那些在重压之下形成的部件,因此滚塑模具不需要像注塑工艺那样还需要经过特别加工才可以经受住重压的考验。模具上的易损件应容易更换。对于塑料模和压铸模,还需要考虑合理的浇注系统、熔融塑料或金属流动状态、进入型腔的位置与方向。为了提高生产(Produce)率、减少流道浇注损失(loss),可采用多型腔模具,在一模具内能同时完成多个相同或不同的制品。在大批量生产中应采用效率(efficiency)(efficiency)、高精度、高寿命(lifetime)的模具。

冲压模应采用多工位级进模,可采用硬质合(属于福利彩票3D术语)金镶块级进模,以提高寿命。在小批量生产和新产品试制中,应采用结构(Structure)简单、制造快、成本低的简易模具(称号:工业之母),如组合冲模、薄板冲模、聚氨酯橡胶(Rubber)(polyurethane rubber)模、低熔点合金模、锌合金(Zn)模、超塑性合金模等。模具已开始采用计算机辅助设计(CAD),即通过以计算机的一整套系统(system)对模具进行优化设计。这是模具设计的发展方向。

滚塑(rotational moulding)模具制造按结构特点,分为平面的冲裁模和具有空间的型腔(mold cavity)模。冲裁模利用凸模与凹模的尺寸配合,有的甚至是无间隙配合。其他锻模如冷挤压模、压铸模、粉末冶金模、塑料(结构:合成树脂、增塑剂、稳定剂、色料)模、橡胶(Rubber)模等都属于型腔模,用于成形立体形状的工件。型腔模在长、宽、高 3个方向都有尺寸要求,形状复杂,制造困难。模具生产一般为单件、小批生产,制造要求严格、多采用的加工设备和测量(cè liáng)装置。

平面冲裁模可用电火花加工(Processing)初成形,再用成形磨削,坐标磨削等方法(method)进一步提高精度。滚塑水箱厂家的滚塑成型基本加工过程很简单,就是将粉末状或液状聚合物放在模具里加热,同时模具围绕个垂直轴旋转自转和公转,然后冷却成型。滚塑油箱有足够大的容积,尽可能地满足散热的要求。成形磨削可用光学投影曲线磨床,或带有缩仿、修打砂轮机构的平面磨床,也可在平面磨床上采用专用成形磨削工具磨削。坐标磨床可用于模具(称号:工业之母)的定位,以保证孔径(aperture)和孔距。也可用计算(calculate )机数控(CNC)连续轨迹坐标磨床磨削任何曲线形状的凸模和凹模。型腔(mold cavity)模多用仿形铣床加工、电火花加工和电解加工。将仿形铣加工与数控联合应用(application)和在电火花加工中增加三向平动头装置(device),都可提高型腔的加工质量。电解加工中增加充气电解可提高生产效率(efficiency)。